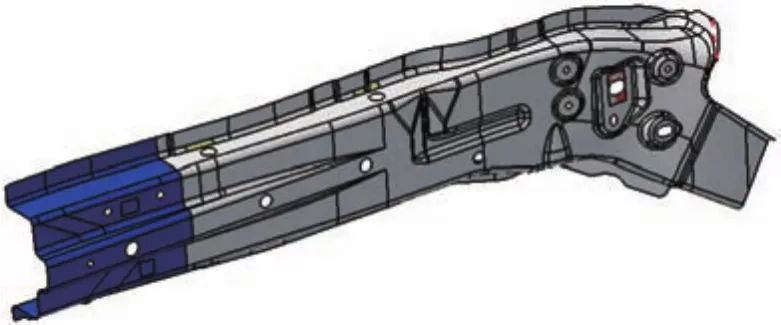

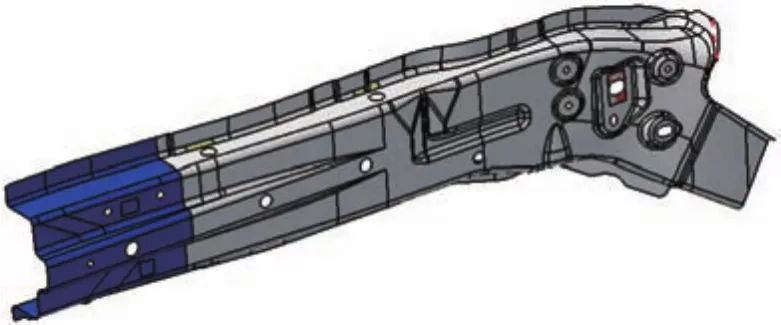

汽車左右前縱梁的形狀相當(dāng)復(fù)雜,如圖1所示。產(chǎn)品尺寸達(dá)到170毫米×840毫米,由兩個590兆帕級雙相高強(qiáng)板激光拼焊而成。用于生產(chǎn)復(fù)雜拉伸件的590MPa級雙相高強(qiáng)板冷沖壓生產(chǎn)存在諸多困難。如果不同材料、不同材料厚度的材料整體拼焊在一起,將很難生產(chǎn)出零件。高強(qiáng)板本身的邊緣效果明顯,尤其是拉伸后,受變薄硬化的影響,邊緣效果更差,翻邊容易開裂。產(chǎn)品工藝方案包括拉伸→切邊、沖孔、分離→成型翻邊→翻邊、側(cè)沖孔,如圖2所示。

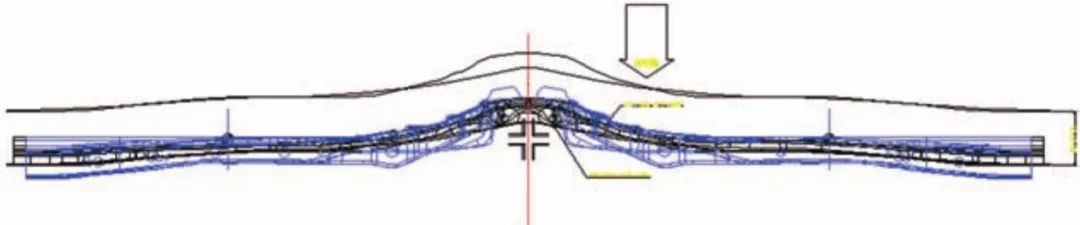

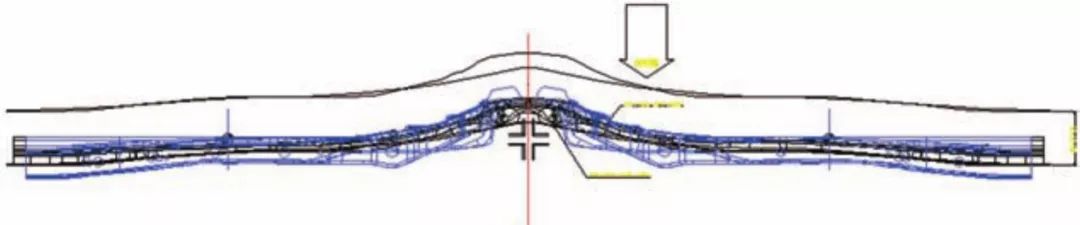

在對該零件進(jìn)行仿真分析時,整個零件處于安全狀態(tài)。如圖3所示,局部最大減薄率為18.1%,滿足材料性能要求。在實(shí)際生產(chǎn)準(zhǔn)備過程中,零件在圖4所示的位置出現(xiàn)翻邊開裂。后來經(jīng)過反復(fù)調(diào)試測試,更換了修邊刀片,保證了修邊邊緣的鋒利。模具連續(xù)生產(chǎn)2個月,1萬塊沒有任何問題。在隨后的正常生產(chǎn)中,發(fā)現(xiàn)

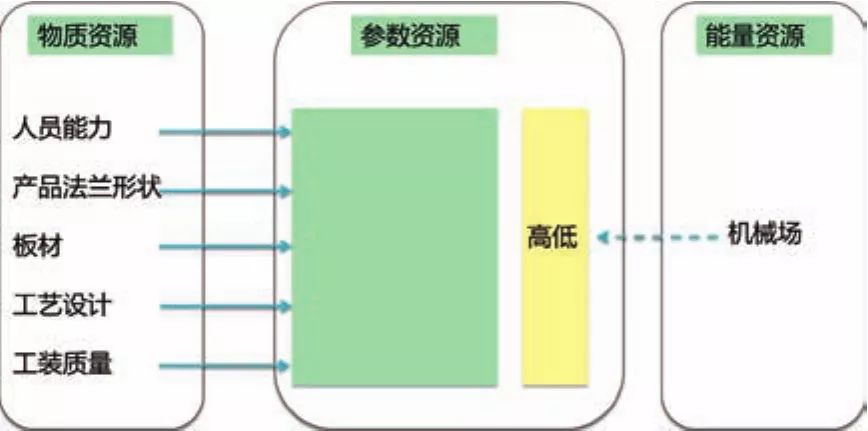

IFR創(chuàng)新的最終目的是保證前縱梁內(nèi)板翻邊不開裂,無邊緣效應(yīng)。要解決的問題是高強(qiáng)板前縱梁內(nèi)板翻邊時邊緣成形性差;生產(chǎn)過程中如果超過一定限度,前縱梁內(nèi)板就會開裂。解決辦法是利用各種有效資源:人員能力、產(chǎn)品形狀、材料性能、工藝設(shè)計(jì)、工裝質(zhì)量,構(gòu)建系統(tǒng)的IFR資源分析圖(圖5),創(chuàng)造生產(chǎn)條件,使前縱梁內(nèi)板在翻邊時不會有高強(qiáng)板邊緣效應(yīng)。

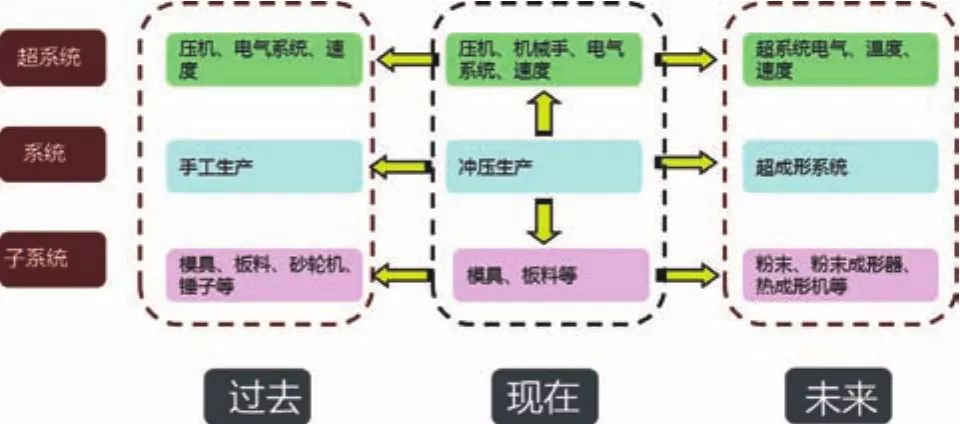

根據(jù)九屏幕法,我們對前縱梁的沖壓工藝及周邊資源進(jìn)行了詳細(xì)的分析,得到了9個屏幕的列表,如圖6所示。來自資源分析的想法是,前縱梁的翻邊工藝可以被粉末成型和熱成型等新技術(shù)所取代。

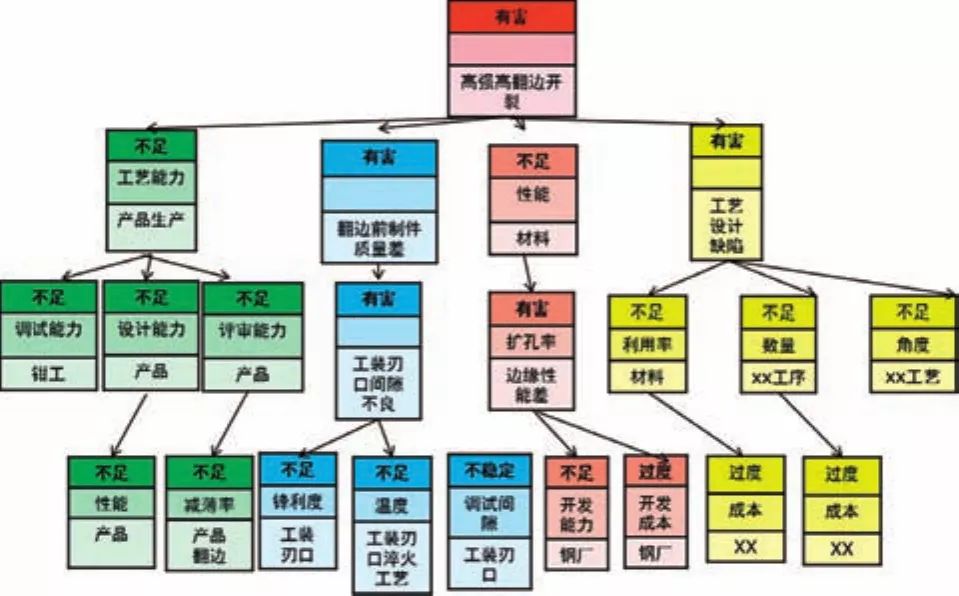

通過技術(shù)系統(tǒng)的原因分析,導(dǎo)致前縱梁翻邊開裂的原因如圖7所示。通過原因分析,導(dǎo)致前縱梁翻邊開裂的主要原因是:前縱梁產(chǎn)品工藝設(shè)計(jì)不佳,前期未認(rèn)識到翻邊開裂風(fēng)險(xiǎn);工裝維修成本高、難度大,對鉗工能力要求極高,維修質(zhì)量差;鈑金的邊緣性能低于自身的性能指標(biāo);工藝設(shè)計(jì)中存在翻邊與成本的矛盾。

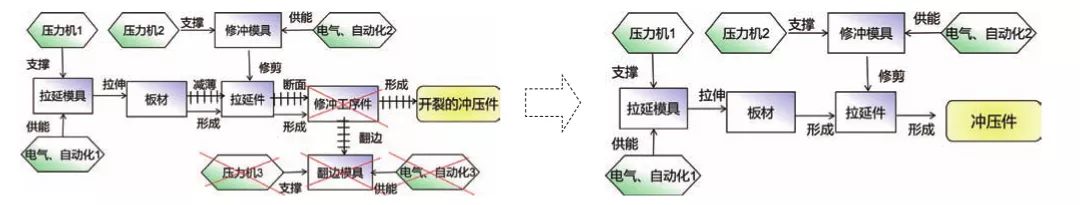

通過切割系統(tǒng)中的一些有害因素,我們得到了切割模型圖,如圖8所示。通過切削分析,我們得到了解決縱梁內(nèi)板翻邊開裂的思路:通過產(chǎn)品優(yōu)化或工藝優(yōu)化,減少或取消at 高強(qiáng)板 arc處的翻邊,通過部分零件的拉伸和切邊,直接滿足產(chǎn)品要求。

隨著經(jīng)濟(jì)全球化發(fā)展趨勢的加劇,競爭越來越激烈。只有了解自己,了解自己,我們才能贏得每一場戰(zhàn)斗。為了更合理地利用和配置各種資源,企業(yè)不僅需要了解產(chǎn)品當(dāng)前的技術(shù)狀況,還需要掌握自己未來的發(fā)展趨勢。本文通過應(yīng)用TRIZ理論的資源、組件、因果、矛盾等分析方法,結(jié)合實(shí)際生產(chǎn),詳細(xì)介紹了沖壓領(lǐng)域縱梁翻邊開裂問題,為沖壓領(lǐng)域問題分析、解決提供了參考依據(jù).